Программа Разработки Графиков Ппр

Программа для построения. Для ППР и ПОС. И инженерам для разработки графиков.

Система планово-предупредительных ремонтов (ППР) это комплекс организационных и технических мероприятий по уходу, надзору, эксплуатации и ремонту технологического оборудования, направленных на предупреждение преждевременного износа деталей, узлов и механизмов и содержание их в работоспособном состоянии. Сущность системы ППР состоит в том, что после отработки оборудованием определенного времени производятся профилактические осмотры и различные виды плановых ремонтов, периодичность и продолжительность которых зависят от конструктивных и ремонтных особенностей оборудования и условий его эксплуатации.

Система ППР предусматривает также комплекс профилактических мероприятий по содержанию и уходу за оборудованием. Она исключает возможность работы оборудования в условиях прогрессирующего износа, предусматривает предварительное изготовление деталей и узлов, планирование ремонтных работ и потребности в трудовых и материальных ресурсах.

Положения о планово-предупредительных ремонтах разрабатываются и утверждаются отраслевыми министерствами и ведомствами и являются обязательными для выполнения предприятиями отрасли. Основное содержание ППР - внутрисменное обслуживание (уход и надзор) и проведение профилактических осмотров оборудования, которое обычно возлагается на дежурный и эксплуатационный персонал, а также выполнение плановых ремонтов оборудования. Системой ППР предусматриваются также плановые профилактические осмотры оборудования инженерно-техническим персоналом предприятия, которые производятся по утвержденному графику. Грузоподъемные машины, кроме обычных профилактических осмотров, подлежат также техническому освидетельствованию, проводимому лицом по надзору за этими машинами. Системой ППР предусматриваются ремонты оборудования двух видов: текущие и капитальные. Текущий ремонт оборудования включает выполнение работ по частичной замене быстроизнашивающихся деталей или узлов, выверке отдельных узлов, очистке, промывке и ревизии механизмов, смене масла в емкостях (картерных) систем смазки, проверке креплении и замене вышедших из строя крепежных деталей. При капитальном ремонте, как правило, выполняется полная разборка, очистка и промывка ремонтируемого оборудования, ремонт или замена базовых деталей (например, станин); полная замена всех изношенных узлов и деталей; сборка, выверка и регулировка оборудования.

При капитальном ремонте устраняются все дефекты оборудования, выявленные как в процессе эксплуатации, так и при проведении ремонта. Периодичность остановок оборудования на текущие и капитальные ремонты определяется сроком службы изнашиваемых узлов и деталей, а продолжительность остановок - временем, необходимым для выполнения наиболее трудоемкой работы.

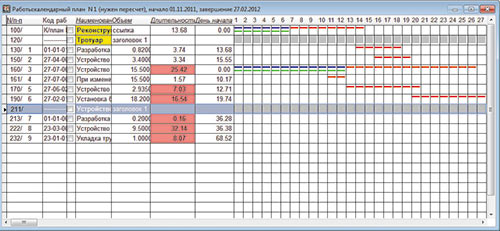

Для выполнения планово-предупредительных ремонтов оборудования составляются графики. Каждое предприятие обязано составлять по установленной форме годовой и месячный графики ППР. Система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, однако в результате изношенности оборудования или аварий проводятся и внеплановые ремонты.

Преимущества использования системы ППР: контроль продолжительности межремонтных периодов работы оборудования регламентирование времени простоя оборудования в ремонте прогнозирование затрат на ремонт оборудования, узлов и механизмов анализ причин поломки оборудования расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования Недостатки системы ППР: отсутствие удобных инструментов планирования ремонтных работ трудоемкость расчетов трудозатрат трудоемкость учета параметра-индикатора сложность оперативной корректировки планируемых ремонтов.

Система планово-предупредительных ремонтов оборудования Чередование и периодичность планово-предупредительного ремонта оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации. Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Система планового вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования - как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте. Вырабатывается алгоритм проведения планово-предупредительного ремонта оборудования, обеспечивающий бесперебойную работу производства в период ремонта. Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

Межремонтный этап обслуживания оборудования осуществляется в основном без прекращения работы самого оборудования. Межремонтный этап обслуживания оборудования состоит из:. систематичекой очистки оборудования;.

систематической смазки оборудования;. систематического осмотра оборудования;. систематической регулировки работы оборудования;.

смены деталей с малым сроком эксплуатации;. ликвидации малых неисправностей и дефектов. Межремонтный этап обслуживания - это профилактика другими словами. Межремонтный этап обслуживания заключает в себя каждодневный осмотр и уход за оборудованием и должен быть подобающе организован для того, чтобы:. кардинально продлить период работы оборудования;.

сохранить отличное качество работы;. сократить и ускорить затраты, связанные с плановым ремонтом. Межремонтный этап обслуживания заключается в:.

отслеживании,;. проведении рабочими правил подобающей эксплуатации;. каждодневной чистке и смазке;. своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки процесса производства. Межремонтный этап обслуживания проводят в период перерывов в работе агрегатов. Текущий этап планово-предупредительного ремонта зачастую осуществляют не вскрывая оборудование, на время останавливая работу оборудования. Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы, и состоит из осмотра и смазки деталей, чистки оборудования. Текущий этап планово-предупредительного ремонта предшествует капитальному.

На текущем этапе планово-предупредительного ремонта проводят важные испытания и измерения, ведущие к выявлению изъянов оборудования на раннем этапе их появления. Собрав оборудование на текущем этапе планово-предупредительного ремонта, его налаживают и испытывают. Постановление о годности оборудования к дальнейшей работе выносится ремонтниками. Постановление основывается на сравнении итогов испытаний при текущем этапе планово-предупредительного ремонта с существующими нормами, итогами прошлых испытаний.

Испытания оборудования, которое невозможно транспортировать, проводят при помощи электротехнических мобильных лабораторий. Помимо планово-предупредительного ремонта для ликвидации любых изъянов в работе оборудования осуществляют работы вне плана. Эти работы проводят после исчерпывания всего рабочего ресурса оборудования. Также для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

Средний этап планово-предупредительного ремонта предназначен для частичного или полного восстановления отработавшего оборудования. Средний этап планово-предупредительного ремонта заключается в том, чтобы разобрать узлы оборудования для просмотра, очистки деталей и ликвидации выявленных изъянов, смены деталей и узлов, которые быстро изнашиваются, и которые не обеспечивают подобающего использования оборудования до следующего капитального ремонта. Средний этап планово-предупредительного ремонта осуществляют не более одного раза в год.

Средний этап планово-предупредительного ремонта включает в себя ремонт, в котором нормативно-технической документацией устанавливается цикличность, объем и последовательность работ по ремонту, даже не взирая на техническое состояние, в котором находится оборудование. Средний этап планово-предупредительного ремонта влияет на то, что работа оборудования поддерживается в норме, остается мало шансов на то, что оборудование выйдет из строя. Капитальный ремонт оборудования осуществляется путем вскрытия оборудования, проверки оборудования с дотошным осмотром 'внутренностей', испытаниями, измерениями, ликвидацией выявленных поломок, в результате чего проводится модернизация оборудования. Капитальный ремонт обеспечивает восстановление первоначальных технических характеристик оборудования.

Капитальный ремонт оборудования проводится только после межремонтного периода. Для его осуществления необходимо проведение следующих этапов:. составление графиков выполнения работ;. проведение предварительного осмотра и проверки;. подготовка документации;. подготовка инструментов, запчастей;. выполнение противопожарных мероприятий и действий по технике безопасности.

Капитальный ремонт оборудования заключается:. в замене или восстановлении изношенных деталей;.

Программа Составления Графиков Ппр

модернизации деталей;. выполнении профилактических измерений и проверок;. ликвидации малых повреждений. Изъяны, которые обнаруживаются при проверке оборудования, ликвидируются при последующем капитальном ремонте оборудования. Поломки, которые носят аварийный характер, ликвидируют незамедлительно. Конкретный вид оборудования имеет свою периодичность проведения планово-предупредительного ремонта, которая регламентируется Правилами технической эксплуатации.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения. В перечень документов входят:. технический паспорт на каждый механизм или его дубликат;. карточка учета оборудования (приложение к техническому паспорту);. годовой цикличный план-график ремонта оборудования;. годовая план-смета капитального ремонта оборудования;.

месячный план–отчет ремонта оборудования;. приемо–сдаточный акт на проведение капитального ремонта;. сменный журнал нарушений работы технологического оборудования;. выписка из годового графика ППР. Номенклатурный годовой график ППР На основании утвержденного годового плана-графика ППР составляется номенклатурный план на производство капитальных и текущих ремонтов с разбивкой по месяцам и кварталам.

Перед началом капитального или текущего ремонта необходимо уточнить дату постановки оборудования на ремонт. Годовой график ППР и таблицы исходных данных являются основанием для составления годового плана-сметы, которая разрабатывается дважды в год.

Годовая сумма плана-сметы разбивается по кварталам и месяцам в зависимости от срока проведения капитального ремонта согласно графику ППР данного года. Необходимо также отметить, что приемо-сдаточный акт на капитальный производственный ремонт оборудования содержит следующие документы: непосредственно приемо-сдаточный акт; дефектную ведомость, исполнительную ведомость, потребность и расход запасных частей и материалов, сметную ведомость и данные о фактическом времени, затраченном на ремонт оборудования.

Программа Для Составления Графика Ппр Электрооборудования

На основании плана-отчета в бухгалтерию предоставляется отчет о произведенных затратах по капитальному ремонту, а руководителю – отчет о выполнении номенклатурного плана ремонтов по годовому план-графику ППР. В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), влияющие на предупреждение износа оборудования и сокращение сроков ремонта оборудования, уменьшение затрат на ремонт, также способствует повышению эффективности эксплуатации электрооборудования.